在离心分离过程中,颗粒的沉降速度受多种因素综合影响,这些因素可通过理论公式和实际分离场景进行分析。以下是颗粒沉降速度的主要影响因素及其作用机制:

一、核心影响因素:离心力

离心力是驱动颗粒沉降的直接动力,其大小由以下参数决定:

- 转速(n)

- 转速越高,角速度(ω=602πn)越大,离心力(Fc=mω2r)呈平方关系增强,颗粒沉降速度显著加快。

- 示例:在平板离心机中,提高转速可缩短分离时间,但需避免过高转速导致设备振动或颗粒破碎。

- 旋转半径(r)

- 颗粒到转鼓中心的距离(r)越大,离心力越强,沉降速度越快。

- 设计优化:增大转鼓直径可增加有效旋转半径,但需平衡设备尺寸与分离效率。

二、颗粒自身性质

- 颗粒直径(d)

- 沉降速度与颗粒直径的平方成正比(v∝d2)。直径越大,颗粒受离心力作用越显著,沉降越快。

- 应用场景:粗颗粒(如砂粒)在离心场中快速沉降,而微细颗粒(如细胞碎片)需更高离心力或更长时间分离。

- 颗粒密度(ρs)

- 颗粒与液体的密度差(ρs−ρl)越大,沉降驱动力越强。

- 案例:金属颗粒(密度高)在水中沉降速度远快于有机颗粒(密度接近水)。

- 颗粒形状

- 球形颗粒受阻力最小,沉降速度最快;非球形颗粒(如纤维、片状)因形状不规则导致阻力增大,沉降速度降低。

- 修正公式:实际计算中需引入形状系数(k)修正斯托克斯定律。

三、液体性质

- 液体密度(ρl)

- 液体密度与颗粒密度的差值(ρs−ρl)直接影响沉降驱动力。密度差越小,沉降越慢。

- 分离挑战:当颗粒与液体密度接近时(如油水分离中的乳化液),需通过调整离心力或添加絮凝剂增强分离效果。

- 液体粘度(μ)

- 液体粘度越高,颗粒沉降时受到的阻力越大,沉降速度越慢。

- 工业案例:高粘度液体(如糖浆、聚合物溶液)中的颗粒分离需更高离心力或延长分离时间。

四、操作参数与设备设计

- 进料流量

- 进料流量过大可能导致悬浮液在转鼓内停留时间不足,部分颗粒未充分沉降即被排出,降低分离效率。

- 优化方法:通过流量控制阀调节进料速度,确保颗粒有足够时间沉降。

- 转鼓结构

- 长径比:转鼓长度与直径的比值(长径比)影响悬浮液在转鼓内的停留时间。长径比越大,分离越彻底,但设备成本增加。

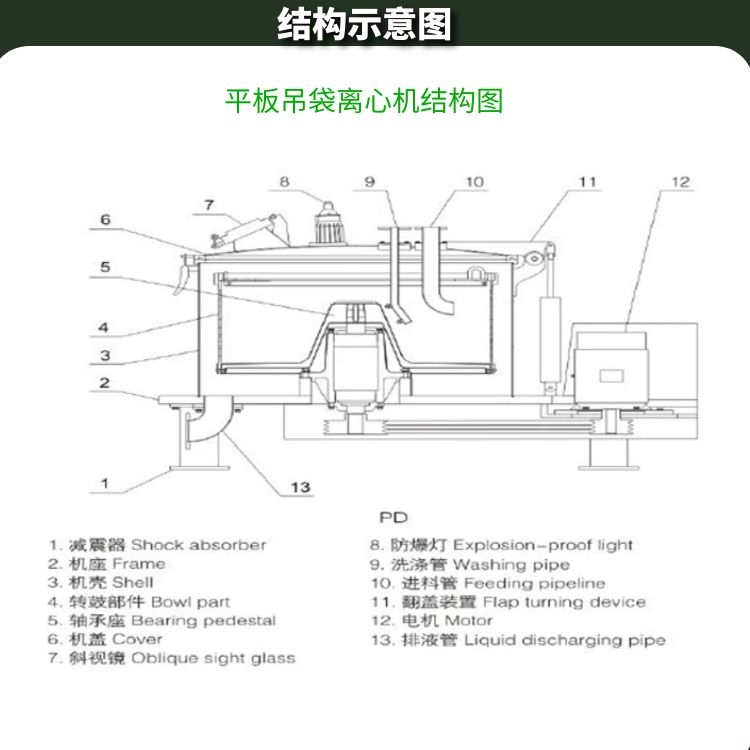

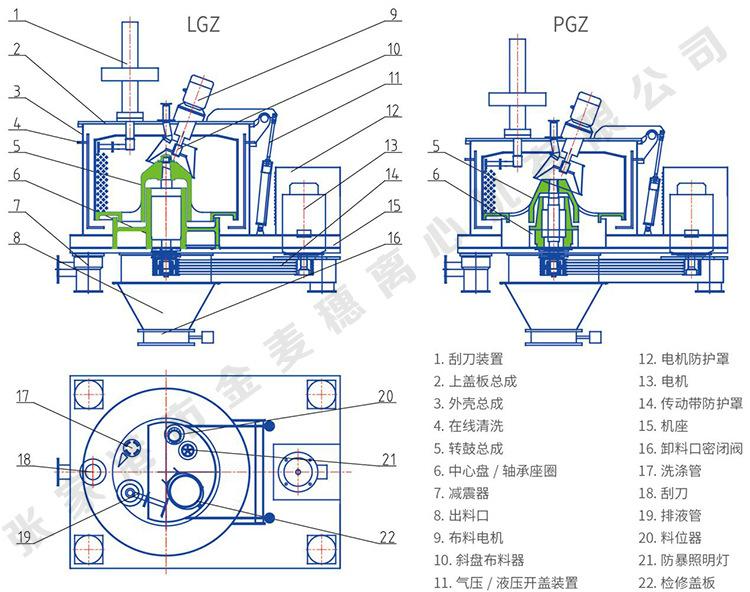

- 过滤介质:转鼓内壁的过滤孔或滤袋设计影响液体通过速度和固体截留效果。例如,细密滤袋可截留微小颗粒,但可能增加阻力。

- 温度控制

- 温度升高可降低液体粘度(μ),从而加快沉降速度;但过高温度可能导致颗粒变性或设备损耗。

- 应用场景:在制药行业,需严格控制温度以避免药物活性成分失效。

五、理论公式总结

颗粒在离心场中的沉降速度(v)可通过斯托克斯定律的离心修正公式计算:

v=18μd2(ρs−ρl)ω2r

公式解析:

- v与颗粒直径平方(d2)、密度差(ρs−ρl)、角速度平方(ω2)和旋转半径(r)成正比;

- 与液体粘度(μ)成反比。

六、实际应用中的综合影响

在实际离心分离过程中,上述因素需综合考量:

- 高转速+大转鼓:适合粗颗粒、高密度差、低粘度液体的快速分离;

- 低转速+长转鼓:适合微细颗粒、低密度差、高粘度液体的精细分离;

- 添加絮凝剂:通过改变颗粒表面性质,增大有效直径或密度差,提升沉降速度。